|

+ U- L. Q) s, j( G n3 x# P0 n

原标题:“海洋石油122”为什么是圆筒型?“超级能源碗”里有哪些奥秘? 5 U( D2 o: X, |4 V5 [

; J8 y% e+ K! y9 V( |$ A% Y

今天(8月17日),经过17个月的建造,由我国自主设计建造的亚洲第一艘集原油生产、存储、外输等功能于一体的圆筒型“海上油气加工厂”的船体主结构完工,进入最后的总装集成阶段。

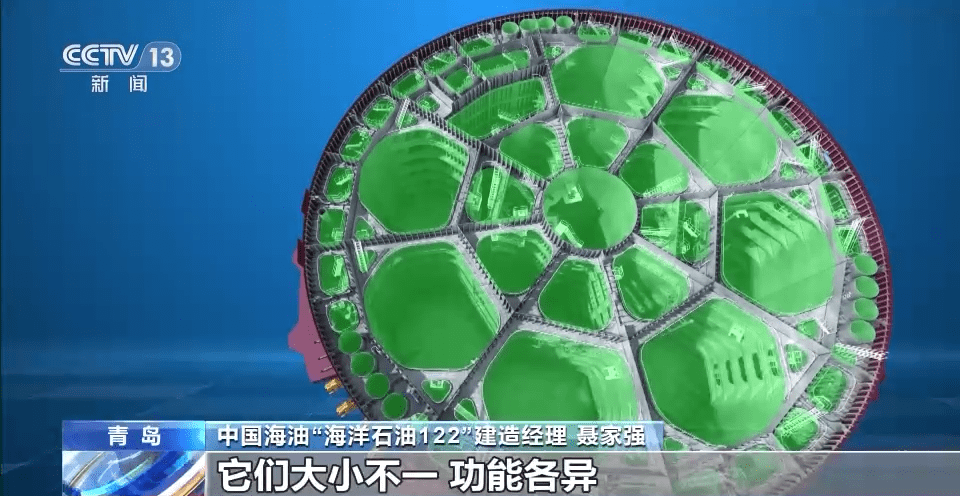

$ }9 M7 x/ q8 S6 f1 J3 ], U 这个圆筒型“海上油气加工厂”由船体和甲板上的功能模块组成,最大直径约90米,主甲板面积相当于13个标准篮球场,最大排水量达10万吨。最大储油量达6万吨,可连续在海上运行15年不回坞。 ; ^4 B8 I1 a; A) y- C9 H

" Y) y0 q! M- ^. b 中国海油“海洋石油122”建造经理 聂家强:新型的圆筒结构设计,相对传统的船型结构,具有钢材用量少、整体稳定性好、抵御恶劣海况能力强等特点,有效提高经济适用性。

- H: `- T$ ~- l8 p) K, C$ I6 H 为适应恶劣海况,船体采用双层底设计,由123个分段组成,包括41个独立舱室,总重达27000吨。船体合龙后主尺寸公差需要控制到25毫米以内,对空间规划、设备管线布置、精度控制等都是不小的挑战。 - N' G1 b3 |+ H

. z. w X( f i0 w9 g) X 中国海油“海洋石油122” 项目总承包负责人 舒伟:创新地采用三维模拟搭载等数字化手段,实现船体合龙一次就位成功率100%,尺寸公差不超过6毫米,精度控制达到国际先进水平。 $ |5 c0 r( C# F9 \4 T: a

4 `3 P; u$ N8 B& L) ^ B2 ]! p

这个圆筒型“海上油气加工厂”被命名为“海洋石油122”, 目前已进入总装集成阶段,完成后明年将服役于珠江口盆地的流花油田。

$ P8 }0 s4 E) j+ @# F( W' u “超级能源碗”:硬核大工程里藏细致慢功夫

+ N0 O) W, _0 {7 S 这个圆筒型的“海上油气加工厂”被工人们亲切称为“超级能源碗”。这个“超级能源碗”里有哪些奥秘?一起看看。 6 {( E9 e5 Z! z$ F6 q* j

总台央视记者张丛婧:“超级能源碗 ”体型巨大,需要300人才能环抱一圈,纵深很高,有33米,相当于近12层楼高。里面的布局就像“蜂巢”一样,工作人员告诉我,这里是“超级能源碗”的主体部分——舱室。 $ g. G! w$ Y8 Q/ e

) `$ b6 @* B" m1 D- ~6 s 中国海油“海洋石油122”建造经理 聂家强:里面的舱室共有41个,它们大小不一,功能各异,分别承担压载、储油等不同任务。未来油田生产的原油会储存在储油舱,把这里储满,满载是6万立方米,能装满28个标准游泳池。

1 W! J0 Y- U) P7 |2 G+ U 在这里面走一圈,能明显感觉到空间非常狭窄,大小不一的舱室就像迷宫一样非常绕。那在这样的环境下,是怎么施工作业的呢? 6 U `. ?3 Y u+ ?& w

9 \3 k" J. n3 o, i4 @

秘诀就在一张小卡片里。它不是一般的“工卡”,里面搭载了“智能定位系统”。有了它,通过外面的大屏幕,能精准定位工作人员的位置,能够实时追踪现场作业人员的动态,保障作业安全。

5 a7 W, T9 L4 P K! i+ h

( q! z V2 \# Q) |" J

建造这个“超级能源碗”是个硬核大工程,但里面也藏着不少细致的“慢功夫”。许多作业都需要人力完成,而且精细程度很高,在空间受限的条件下,作业难度非常大。 6 N8 b& ?9 c( H

眼下,“超级能源碗”的船体主结构已经完工,进入了总装集成阶段。不久后,就能看到它巍然入海。 ) ?' V+ H5 x m$ M- b

新装备助推我国深水油气田高效开发 / A0 y. P2 y; p' m7 | l

记者了解到,一般“海上油气加工厂”的船体都是船型结构,而“海洋石油122”却是圆筒型的,这是为什么呢?

U! |9 Y3 `2 \0 g: U5 s4 g 采访中,专家告诉记者,之所以将船体设计成圆筒型,与油田所在位置的地形有很大关系。流花油田位于珠江口盆地,距深圳东南约250公里,是我国首个深水油田,也是迄今为止在我国海上发现的储量最大的礁灰岩油田。经过20多年的生产,油田进入开发中后期,随着水下原油含水率上升,开采难度进一步加大。

" B2 y. _' d, k \5 f6 }5 h 中国海油深圳分公司流花油田总经理 江俊达:创新“深水导管架平台+圆筒型FPSO(浮式生产储卸油装置)”的开发模式,采收率大幅提高,可将油田生产寿命延长近30年,开发成本却能降低近10亿元。为我国潜在的深水边际油田开发,提供一种新模式。

7 n5 @5 {6 O1 t" `# M V8 l 深海相较浅海,海况更加恶劣,风、浪、流对海上油气生产设施的安全平稳运行挑战极大。“海洋石油122”因为独特的圆筒造型,各个方向受力更加均衡,可以很好地适应风、浪、流对船体的影响。

6 V& ]. }" K% [. G 中国海油深圳分公司深水工程建设中心副总经理 张宁:“海洋石油122”设计储油量为6万吨,相同海况下,可以达到10万吨级船型FPSO(浮式生产储卸油装置)的作业安全要求,且能够更好地与常见的5万吨级穿梭油轮匹配,有效降低油田开发与运营成本。

" ^' I9 ~5 v% t- w) g: L* y. Y

2 z+ C- I& w# q' D 据了解,目前我国使用的浮式生产储卸油装置共有18艘,都是船型结构,分布于我国广袤的海域中,支撑着我国海洋石油近80%的产能。这个圆筒型“海上油气加工厂”的建造和应用,标志着我国已经完全具备根据不同油田、不同海域,研制不同浮式生产储卸油装置的能力,有效推动我国更多深水边际油田实现经济有效开发。

0 l' Q& e6 e! l: r 我国海洋油气装备设计建造能力大幅提升

) W1 }1 u8 |3 b. V) z 海洋油气资源开发,装备设计建造是关键技术瓶颈。经过近些年的高速发展,我国海洋油气装备设计建造能力实现稳步提升,作业水深实现了从浅水到超深水的跨越。 * r4 K+ q7 [1 D. f I3 V: j

8月4日,亚洲第一深水导管架——“海基二号”导管架进入主结构完工冲刺阶段。8月10日,渤海首个千亿方大气田渤中19-6 Ⅰ期开发项目海上平台全部建造完工。8月14日,我国自主设计研发的亚洲首个圆筒型FPSO船体建造完工。今年上半年,我国累计完成近20个海洋油气装备单体建造,同期工作量创历史新高。

7 O1 s1 x) T, C" B$ Q

- y% I! i7 q/ L0 `0 S7 S 中国海油海油工程项目分公司总经理 陶付文:通过我们的自主攻关,形成了一套能够重复使用和批量建造的海洋油气装备标准化、系列化的技术成果,智能制造技术取得重要突破,浮式、半潜式等多种类型深水主流生产储油装备技术实现了从基础理论、设计到建造、安装的全方位提升。

# z' Q7 ^, \% E! y

0 t. k; ^1 d$ o) P3 u

深水是未来全球油气资源的主要接替区。近年来,我国相继建成国内最大作业水深FPSO“海洋石油119”、全球首座10万吨级半潜式生产储油平台“深海一号”能源站等一批浮式海洋装备,深水和超深水浮式油气装备设计建造能力不断取得关键突破。截至目前,我国累计建成50余座万吨级固定式海洋平台,成功掌握3万吨级超大型海洋平台和300米级深水固定式海洋平台自主设计建造成套技术。 ) G) Z' e0 H+ i, P& ]8 A: F6 a

来源:央视新闻客户端返回搜狐,查看更多1 S9 V1 ?7 \/ k9 C6 h

) F8 t( h3 J$ O4 {4 K: v 责任编辑:

, B. N: p9 b l8 d6 W, w

" X* |6 c2 `4 W6 O1 @

& g0 ^7 I% C- s: }" I5 A% p( d/ C: Q; _ h5 j6 A

& X s3 V7 r+ \# T" H |